Продукты

TurboFly Строительство TurboFly Производство О продукте Преимущества Сравнение с конкурентами Стандарт MRPII Позаказное Производство Сборочное Производство Комплектовочное Производство Система планирования производства Версии Демо-версия Инструкции TurboFly Web Производство TurboFly Аренда TurboFly ERP TurboFly ТОиР TurboFly CRM+СЭД TurboFly Web TurboFly Управление Договорами Транспортная компания TurboFly Риелтор Турбо 9 Бухгалтерия Турбо Бухгалтер 6.9 Audit XP Для ресторановО продукте TurboFly X Производство

Предназначение

- Вход: заказ клиента или план производства

- Использование ресурсов: Процессор Спецификаций – Экземпляр Изделия – Технологическая Карта – Передача в Производство – Списание

- Производственное Задание и автоматическое создание Заданий в подготовительные участки

- Планирование загрузки производства

- План-фактный анализ себестоимости

- Оценка потребности в ресурсах

Планирование Производства:

- Согласование сроков между менеджерами и производством путем оповещений

- Загрузка производства в условных единицах

- План производства в разрезе заказов

- Оценка загрузки сотрудников в разрезе техопераций

- Формирование техпроцессов как задач

- Календарное планирование техпроцессов

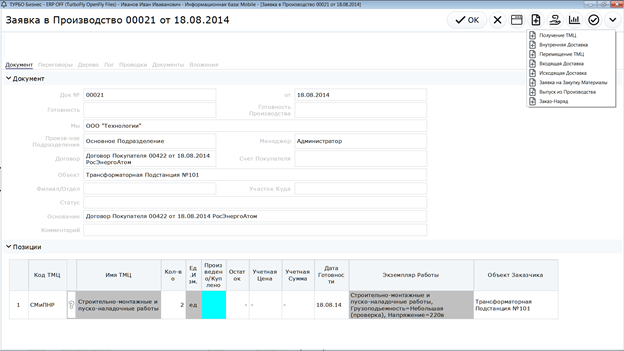

- «Заявка в производство» создается на основе «счета покупателя» по экземплярам и производителям по типу ТМЦ «Из Производства».

- В ЭкземплярТМЦ выбирается спецификация, которая может быть изменена непосредственно для заказа.

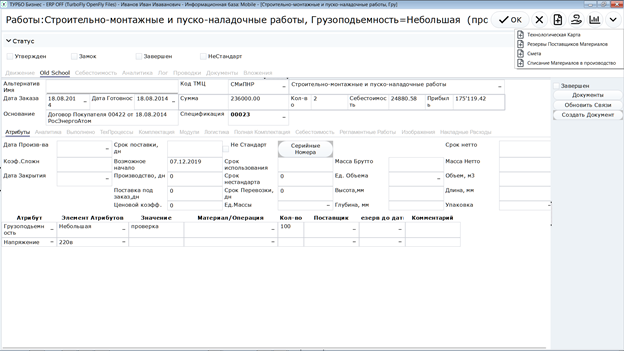

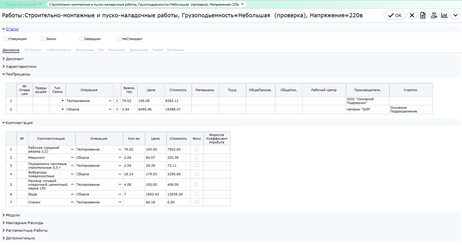

- На основе ЭкземпляраТМЦ создается «Технологическая карта» с указанием маршрута, материалов, оборудования и людей с привязкой к участкам.

- «Технологическая карта» включается в «Производственное Задание» выпускающего готовое изделие участка.

- Из «Производственного Задания» выпускающего участка формируются Заказ-Наряды в промежуточные участки. Заказ-Наряд – это внутренняя заявка в производство. «Производственное задание» промежуточных участков создается на основе Заказ-Нарядов. По «Производственному Заданию» создается общее «Накопительное требование», которое состоит из материалов по выпускающему участку из технологических карт, входящих в «Производственное Задание».

- Из «Накопительного требования» создаются «Заявки на закупку материалов под заказ», анализируется общая «Потребность ТМЦ». По «Накопительному требованию» создается «Передача в участок» материалов. «Передача в участок» формирует бухгалтерский проводки Д10.1.М (Участок+Склад) К10.*(Склад).

- После изготовления изделия создается «Выпуск из Производства». В «Выпуске из производства» рассчитывается плановая себестоимость участка на основе «технологической карты» по материалам и зарплаты, общепроизводственных и общехозяйственных расходов по нормам из участка. «Выпуск из участка» формирует 4 бухгалтерские проводки Д40К20. Если в «Выпуске из производства» выпускается готовое изделие, то из него формируется документ «Поступление ТМЦ» с проводками Д41К79 . Если же выпускается полупродукт (готовое изделие из промежуточного невыпускающего участка) или заготовка, то создается документ «Получение Полуфабрикатов» с проводками Д10.2.МК23 или Д10.2К23 соответственно.

- На основе «Выпуска из производства» создаются «Списание материалов в производство» по каждой технологической карте, в которое попадают из технологической карты только те материалы, которые относятся к выпускающему участку. «Списание материалов в производство» формирует бухгалтерские проводки Д20К10.1.М. Если участок выпускает готовое изделие, то в списание попадает полупродукт, выпущенный из других участков, причем количество полупродуктов будет столько, сколько выпусков из промежуточных участков, при этом формируются проводки Д20К10.2.М.

- Основанием для начала производства кроме начала клиента может быть план производства. На основе плана производства создается внутренняя заявка в производства «Заказ-Наряд». На основе «Заказ-наряда» выпускаются готовые изделия, заготовки, детали на складе. В «Заказ-Наряд» необходимо создать экземпляртмц и на основе его сформировать технологическую карту. Заказ-наряд создается только на одно ТМЦ.

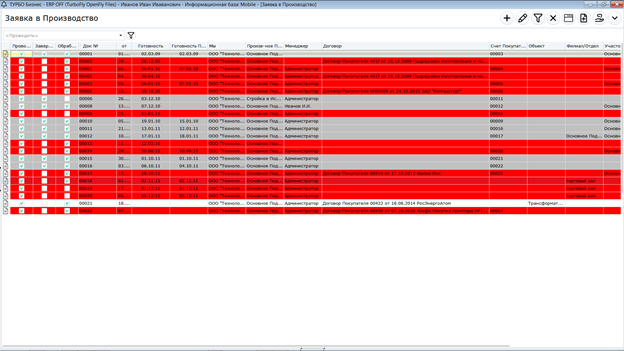

Заявка В Производство

При попадании «Заявки В Производство» диспетчер производства ставит «дату готовности производства». Если «Дата Готовности Менеджера» меньше «Дата готовности производства», то в картотеке «Заявок» документ выводится желтым цветом для дальнейшего согласования между отделами продаж и производства. Если же дата менеджера просрочена, то документ выводится красным цветом. «Заявка в Производство» становится обработанной после создания «Технологической карты» по любому из изделий. При установке дата готовности производства, эта дата попадает в экземпляр изделия и в технологическую карту.

|

|

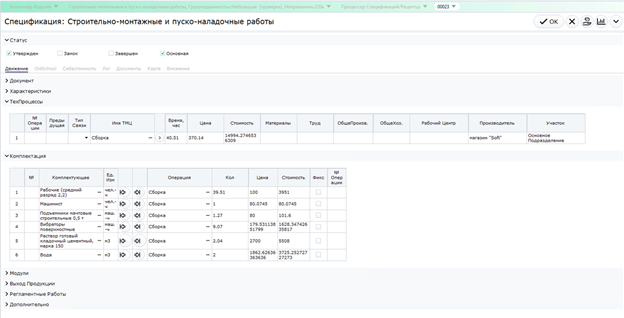

После согласования даты технолог входит в экземпляр изделия и выбирает спецификацию в соответствии с характеристиками клиента. Спецификация представляет собой маршрутную (техпроцессы) и комплектовочную (комплектацию) карты производства изделия. На одно изделие может быть несколько действующих спецификаций, различающихся техпроцессами и материалами. Коэффициент сложности рассчитывается как сумма по участку из маршрута, если нет маршрута, то из шапки документа.

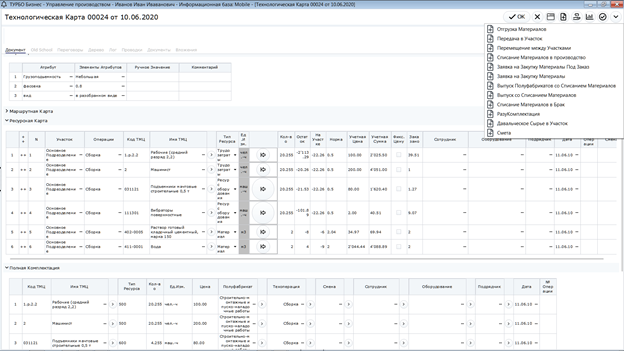

Технологическая Карта

После выбора спецификации и изменения материалов технолог создает «Технологическую карту». При создании «Технологической Карты» «Заявка в Производство» становится обработанной. В «Технологической Карте» также можно поменять материалы и процессы. Этот документ является основанием для оценки потребности в материалах, оборудовании и людей. Восстановить изначальную комплектацию можно в сервисе документа. Дата техпроцессов по умолчанию проставляются относительно дата готовности производства по одному дню на операцию. По датам маршрутной карты осуществляется планирование загрузки людей и оборудования. После выполнения изделия технолог может указать сотрудников, которые участвовали в изготовлении. «Технологическая карта» становится обработанной после попадания в «Производственное Задание». В «Технологической карты» должны обязательно быть заполнены «Участки», по ним в дальнейшем будут формироваться «Накопительные Требования» по каждому участку.

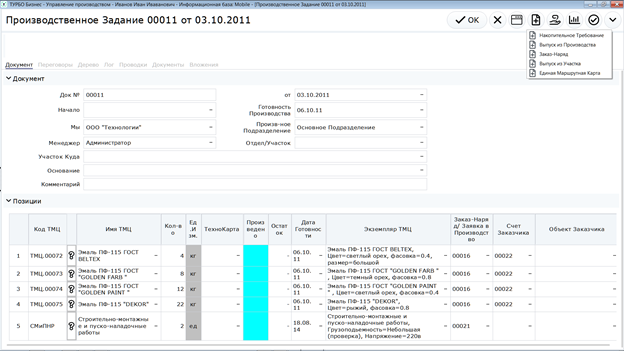

Производственное Задание

Главный календарный план производства создается на базе «Производственных Заданий». «Производственные Задания» объединяют «Технологические Карты» или «Заказ-Наряды» в единый документ по участку с датой начала производства, датой выпуска и объемом работ. В «Производственное Задание» могут попасть только не обработанные «Технологические Карты» и «Заказ-Наряды» , относящиеся к участку Задания. При попадании в Задание эти документы становятся Обработанными. «Заказ-Наряд» нельзя дважды выбрать в производственное задание. При утверждение (проведении) «Производственного Задания» в Экземпляры Изделий, Технологические Карты, Заявки в Производство и Заказ-Наряды проставляет признака текущего задания.

Для формирования потребности в ресурсах (материалы, полуфабрикаты, трудозатраты, оборудование) создается «Накопительное Требование». При создании «Накопительного требования» «Производственное Задание» становится обработанным.

Для передачи части работ по Изделию из одного участка в другой необходимо создать «Заказ-Наряды». «Заказ-Наряд» формируется по каждой позиции «Производственного Задания».

Выпуск по «Производственному Заданию» происходит при создании «Выпуска из Производства». На одно задание может быть несколько выпусков. При выпуске всех изделий из Задания, документ автоматически закрывается. При завершении производственного задания все документы по нему завершаются.

Если «Производственное Задание» создается не для выпуска конечного изделия, а для производства полуфабрикатов или полупродуктов (полупродукт – это технологически незавершенное изделие (процесс-изделия), переданное для изготовления в другой участок), то в этом случае производственное задание заполняется не «Технологическими Картами», а «Заказ-Нарядами».

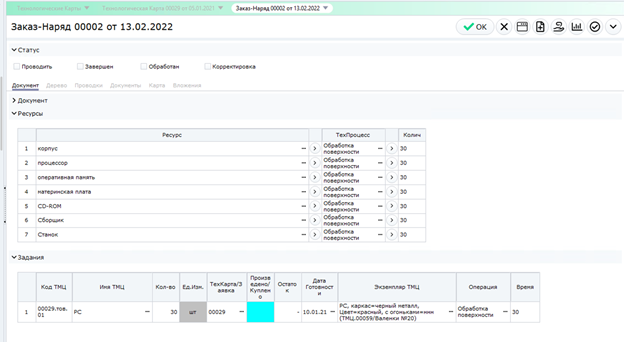

Заказ-Наряд

«Заказ-Наряд» на изготовление полуфабрикатов на склад создается только на одно изделие. Из заказ-наряда создается Экземпляр Полуфабриката. В Экземпляре Полуфабриката выбирается спецификация, после чего создается «Технологическая Карта» полуфабриката, при этом она привязывается к заказ-наряду. При выборе заказ-наряда в производственном задании одновременно выбирается из «Технологическая Карта».

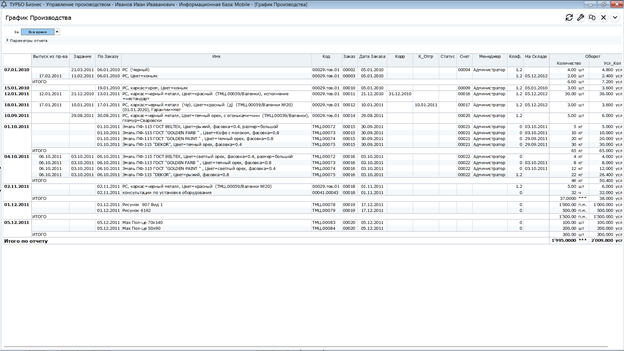

График Производства

График Производства – этот отчет, по которому менеджеры (внешние заказчики) смотрят сроки выполнения заявок в производство и загрузку производства. Загрузка производства оценивается в условных единицах. Каждый производственный участок имеет определенную загрузку в условных единицах, где, например, стул имеет один коэффициент, а стол другой.

График Производства формируется на основе «Заявок в Производстве» по «дате готовности производства». Менеджеры видят, когда планируется выпустить из производства по данным участков и сравнивают со своими датами, поставлена ли «заявка» в производственный план и был ли его выпуск.

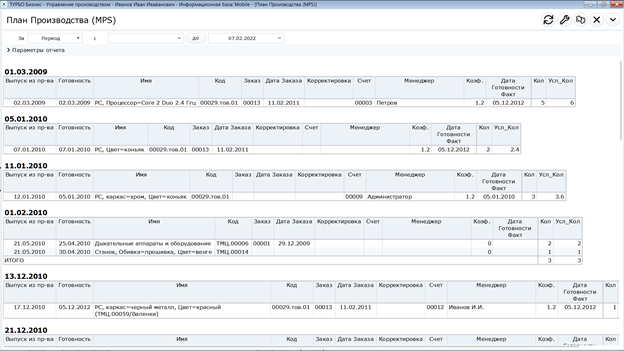

План Производства

План Производства – это отчет, который строится по производственным заданиям. Планом Производства пользуются непосредственно диспетчера производства. План производства строится по дате начала производства. В нем видны дата выпуска по производственному заданию и заявленная дата по в экземпляре.

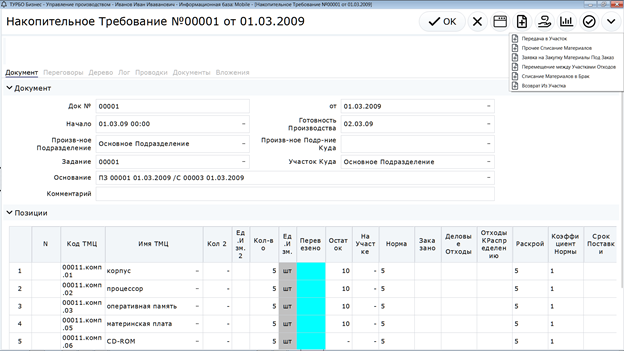

Накопительное Требование

«Накопительное Требование» формируется из «Производственного Задания», можно создать только одно накопительное требования. В Накопительном требовании суммируются все ресурсы ( материалы, полуфабрикаты, люди, оборудование) по производственному заданию и по участку производственного задания. Если в технологической карте или маршрутной карте несколько участков, то в накопительное требование попадут только те ресурсу, которые относятся к участку производственного задания.

Из накопительного требования происходит передача в участок материалов. В программе учет может вестись в одних единицах измерения, а выдача происходить в других, например, учет фанеры ведется в квадратных метрах, а выдача в листах, которые могут быть целыми. В Накопительном требовании технолог переводит (округляет) учетные единицы измерения в складские единицы измерения. В технологической карте нормы задаются с учетом отходов, при оптимизации в накопительном требовании по нескольким заказам количество будет ниже, а при малом заказе наоборот выше. Для оптимизации материалов используются данные программы раскроя, которые вводятся в соответствующий столбец, после этого рассчитываются деловые отходы (те отходы, которые в дальнейшем можно использовать) и отходы к распределению (которые списываются). На основе раскроя рассчитывается коэффициент пересчета ресурсов технологической карты.

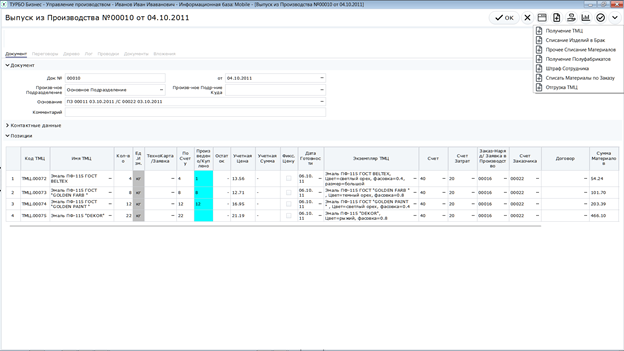

Выпуск из Производства

«Выпуск из производства» создается из «производственного задания». Можно несколько раз создавать выпуск из «производственного задания» и каждый раз в выпуск будет попадать оставшиеся изделия. Остаток определяется не по «Выпуску из Производства», а «Получению ТМЦ» на склад. В самом «Выпуске из производства стоит контроль количества, которое было заведено в «Производственное Задание».

Из «Выпуска из Производства» создает документ «Получение ТМЦ», который формирует принятие изделий на склад товаров с проводками Д41К79. Также из «Выпуска из Производства» создается пакет документов на «Списание Материалов из Производства», после чего нужно войти в эти документы, проверить наличие на складе материалов и провести документ. Материалы в списание попадают из технологической карты по выпускающему участку. Из «Выпуска из Производства» пересчитывается себестоимость «Технологической Карты» на дату выпуска.

Выпуск из Участка

Выпуск из Участка полностью аналогичен «Выпуску из Производства», но предназначен для выпуска Полуфабрикатов на склад и Полупродуктов для других участков. Итогом «Выпуска из Участка» становится «Получение полуфабрикатов» с проводками Д10.2К23 для Полуфабрикатов и Д10.2.МК23 для Полупродуктов.

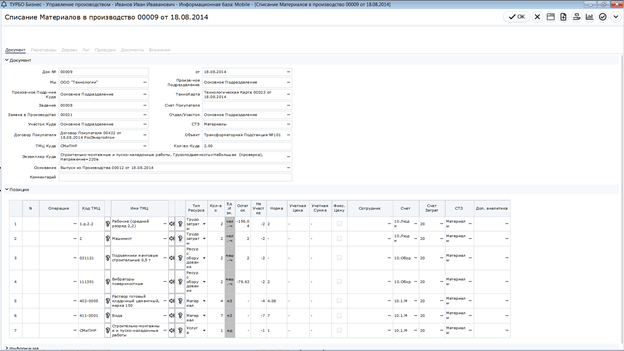

Списание Материалов В Производство

«Списание Материалов в Производство» создается из «Выпуска из Производства» или «Выпуска из Участка» на основе «Технологической Карты» по выпускающему участку. При этом формируются проводки Д20К10.1.М для материалов, Д20.РесК10.Люди(10.Обор) для людей и оборудования, Д20К10.2.М для полупродуктов. При проведении списания программа автоматически находит выпущенный полупродукт (тоже самое изготовленное изделие но на счете 10.2.М) с других участков и добавляет его в конец таблицы. Наличие материалов проверяется по участка и справочно дается в целом по складу.

Расчет Себестоимости

Расчет себестоимости – документ, которые перераспределяет трудовые, общепроизводственные и общехозяйственные расходы на выпускаемые изделия, заготовки и полупродукты. Расчет Себестоимости создается в конце месяца. Расчет себестоимости сравнивает плановую и фактическую себестоимость и на разницу делает корректирующие проводки Д43К20. Выпуск с фактической себестоимостью происходит для готовых изделий Д79К43, а для полупродуктов Д23К79. Перед началом расчета себестоимости необходимо «закрыть полупродукты», т.е. вставить списание полупродуктов в документы «Списание материалов» в производство. После расчета себестоимости необходимо нажать кнопку «Цены в выпуск» для уточнения плановых цен. После расчета себестоимости нужно нажать «Цены в приходы» для установки фактических цен на оприходование готовых изделий. Итерации расчета себестоимости и цены в приход нужно проделать 2 раза, так как на основе цен в прихода (получение тмц и получение полуфабрикатов) изменяется стоимость списания материалов в производство.